Команда дослідників з Королівського технологічного інституту Стокгольма стала першою, хто створив ультраміцні волокна з деревної целюлози. Новий матеріал може бути використаний в якості біологічно розкладаючої заміни багатьох речовин, що використовується сьогодні в промисловості, таких як пластик, скловолокно або метал.

Команда дослідників з Королівського технологічного інституту Стокгольма стала першою, хто створив ультраміцні волокна з деревної целюлози. Новий матеріал може бути використаний в якості біологічно розкладаючої заміни багатьох речовин, що використовується сьогодні в промисловості, таких як пластик, скловолокно або метал.

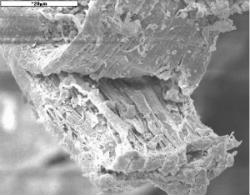

Унікальність матеріалу полягає в легкості способу його одержання: для “варіння” біорозкладаних волокон потрібна вода, деревна целюлоза і кухонна сіль. Команда взяла окремі волокна целюлози і розбила їх на складові нитки, так звані фібрили. Потім кожну нитку знову зв’язали з іншими, але вже не в їх природній конфігурації, а особливим способом, що надає міцність сталевого волокна канату.

В рамках попередніх досліджень вчені успішно розділяли волокна целюлози на окремі фібрили і навіть використовували їх для зміцнення композитних матеріалів. Але реконфігурація структури волокон раніше не вдавалося нікому, що робить шведських матеріалознавців піонерами нової технології.

“Ми витягли з целюлозних волокон фібрила, а потім зібрали їх знову в дуже міцну нитку. Отримане волокно має діаметр 10-20 мікрометрів, тобто воно товщиною майже з людське волосся”, – розповідає провідний автор дослідження Фредрік Лунделл (Fredrik Lundell).

З’єднання фібрил після змішування з водою і хлоридом натрію здійснювалася за допомогою особливого пристрою “фокусування потоку” (flow-focusing), схожого на екструзійну головку у 3D-принтера. Ретельне регулювання тиску при подачі потоку дозволила створити суцільні послідовні волокна з фібрил.

Читайте також: Надміцні вуглецеві волокна

Міцність і жорсткість кінцевого продукту залежить не тільки від рівня тиску при екструзії, але і від кута, при якому фібрили з’єднують у волокно. Наприклад, якщо фібрили орієнтовані паралельно одне одному, матеріал вийде жорстким і негнучким, а якщо вони з’єднуються під кутом відносно одне одного, матеріал виявиться більш еластичним і гнучким.

Автори методики стверджують, що їх біорозкладані волокна можуть замінити бавовну в текстильній промисловості або навіть стати альтернативою скляних ниток, що використовується при виготовленні скловолокна. Новий матеріал більш екологічний, що дає йому незаперечну перевагу перед аналогами.

“Наше сьогоднішнє завдання полягає в збільшенні масштабів виробничого процесу. Ми повинні встигати виробляти волокна в промислових масштабах і робити це значно швидше, ніж сьогодні”, – підсумовує Лунделл в прес-релізі.

Про комерціалізацію технології мови поки не йде, але за відсутності видимих недоліків біорозкладані волокна можуть стати частиною повсякденного виробничого процесу в багатьох сферах промисловості. Докладно метод виготовлення ультраміцних деревних волокон викладено в статті журналу Nature Communications.