Фрезерний верстат – це потужний інструмент, що використовується для обробки різних матеріалів. Історія фрезерування сягає далеко назад, до початку 19 століття, коли винайдено перші верстати з рухомими різцями. Протягом років технологія фрезерування зазнала значних покращень, а сучасні фрезерні верстати володіють високою точністю і продуктивністю.

Основні принципи роботи фрезерного верстату полягають у використанні обертового ріжучого інструменту – фрези, яка здатна видалити матеріал із заготовки, створюючи потрібну форму чи рельєф. Фрезерні верстати здатні обробляти різноманітні матеріали, такі як дерево, метал, пластик та композитні матеріали, дозволяючи створювати складні деталі та поверхні з високою точністю.

Фрезерний верстат має численні переваги. Він дозволяє швидко та ефективно виробляти деталі з високою якістю обробки. Великий вибір фрез та налаштувань дозволяє досягнути різноманітних результатів. Фрезерний верстат також забезпечує гнучкість в роботі, дозволяючи виконувати різні операції, такі як фрезерування, свердління, різання різьби тощо. Крім того, використання фрезерного верстату дозволяє автоматизувати процес обробки та знизити робочий час.

Фрезерні верстати стали невід’ємною частиною багатьох галузей, включаючи виробництво, машинобудування, деревообробку, прототипування та дизайн. Вони є незамінними інструментами для створення складних деталей, моделей та прототипів. Завдяки своїм перевагам і високій продуктивності, фрезерні верстати дозволяють підвищити якість виробництва та зменшити час обробки, що робить їх незамінними для сучасного виробництва.

Технологія фрезерування: принцип роботи та основні компоненти верстату

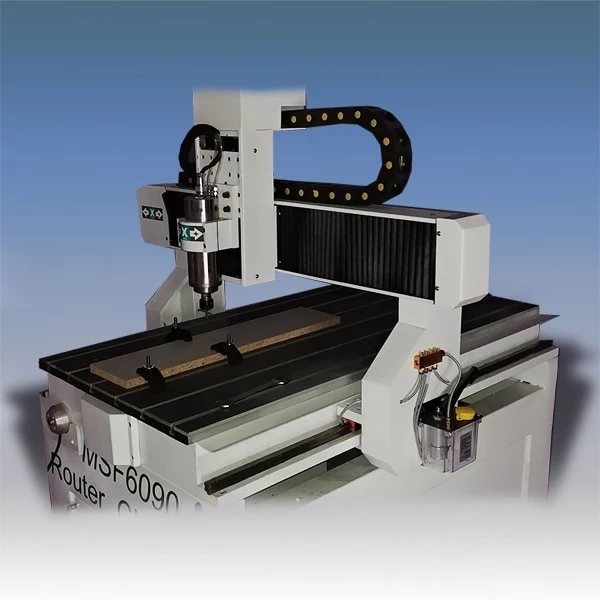

Технологія фрезерування заснована на принципі використання ріжучих інструментів, що обертаються, для видалення матеріалу з заготовки та створення потрібної форми чи рельєфу. Основні компоненти фрезерного верстату включають ріжучий інструмент – фрезу, приводну систему, систему переміщення і керування.

Фреза є головним ріжучим інструментом у фрезерному верстаті. Вона складається з гострих зубців, що розташовані на обоймі, та використовується для обробки матеріалу. Вибір фрези залежить від типу матеріалу, оброблюваних деталей і вимог до якості обробки.

Приводна система забезпечує обертання фрези. Вона може бути електричною, гідравлічною або пневматичною. Привідний механізм передає потужність до фрези, що дозволяє їй рухатися та видаляти матеріал.

Система переміщення відповідає за рух фрези вздовж трьох координатних осей: X, Y і Z. Це дозволяє виконувати різні операції фрезерування, такі як плоске фрезерування, глибоке фрезерування, фрезерування по контуру тощо. Керуюча система відповідає за керування рухом верстату і розташуванням фрези на оброблюваній деталі.

Технологія фрезерування забезпечує високу точність і повторюваність обробки, що робить її незамінною в різних галузях, включаючи виробництво, машинобудування, деревообробку, прототипування та інженерію. Завдяки своїм основним компонентам та принципу роботи, фрезерний верстат є потужним інструментом для створення складних деталей та поверхонь з високою якістю обробки.

Різновиди фрезерних верстатів та їхнє застосування: від столярних майстерень до великих промислових підприємств

Різновиди фрезерних верстатів широко використовуються в різних галузях, від столярних майстерень до великих промислових підприємств. Вони розрізняються за різними критеріями, такими як розмір, потужність, конструкція та функціональні можливості.

Одним з найпоширеніших типів є верстати з ручним керуванням (ручні фрезерні верстати). Вони зазвичай використовуються в столярних та меблевих майстернях для виготовлення деталей, обробки кромок і фрезерування різних матеріалів, таких як дерево, пластик і м’який метал. Ці верстати легкі у використанні та мають компактний розмір, що дозволяє їх зручно розміщувати в майстернях різного розміру.

Для більш великих та складних завдань існують верстати з числовим програмним керуванням (ЧПК фрезерні верстати). Ці верстати володіють високою автоматизацією та точністю обробки. Вони здатні виконувати складні операції фрезерування з високою швидкістю і повторюваністю. ЧПК фрезерні верстати використовуються в промисловому виробництві для виготовлення прецизійних деталей, включаючи складні механічні компоненти, матриці, форми та інші вироби з різних матеріалів, таких як метал, пластик і композити.

Також існують важкі промислові верстати, які використовуються в великих машинобудівних підприємствах для фрезерування великих деталей, наприклад, корпусів машин і обробка важких металевих заготовок. Ці верстати мають великі розміри, потужність і витривалість, що дозволяє їм виконувати складні та об’ємні роботи в промисловому масштабі.

Таким чином, різновиди фрезерних верстатів мають широке застосування у різних галузях виробництва та обробки матеріалів, надаючи можливості для створення складних деталей з високою точністю та ефективністю.

Технічні характеристики та функціональні можливості фрезерних верстатів

Технічні характеристики та функціональні можливості фрезерних верстатів визначають їхню продуктивність і широкий спектр застосування. Основні технічні характеристики включають розмір робочої зони, потужність шпинделя, швидкість обертання, рівень точності та автоматизації.

Розмір робочої зони визначає максимальні розміри деталей, які можуть бути оброблені на верстаті. Це може бути від невеликих верстатів для дрібної роботи до великих верстатів для обробки великих заготовок. Потужність шпинделя визначає швидкість і силу фрезерування. Висока потужність дозволяє швидко та ефективно обробляти матеріали різної твердості.

Швидкість обертання шпинделя впливає на якість обробки і можливість використання різних типів фрез. Висока швидкість дозволяє досягти гладкої поверхні та швидкого видалення матеріалу. Рівень точності залежить від системи керування, яка може бути механічною, числовою або комп’ютеризованою. Висока точність дозволяє досягти прецизійних результатів і виконувати складні операції.

Крім технічних характеристик, фрезерні верстати можуть мати різні функціональні можливості, такі як автоматичний інструментальний магазин для зміни фрез, системи охолодження для підтримки оптимальної температури обробки та різноманітні типи кріплення для різних видів матеріалів.

Технічні характеристики та функціональні можливості фрезерних верстатів визначають їхню ефективність та здатність задовольняти потреби різних галузей виробництва. Вибір верстату залежить від конкретних вимог і завдань, що стоять перед виробництвом чи майстернею.

Інновації в галузі фрезерних верстатів: вплив нових технологій та тенденцій на розвиток верстатів майбутнього

Інновації в галузі фрезерних верстатів постійно вдосконалюють їхні можливості та ефективність. Нові технології та тенденції впливають на розвиток верстатів майбутнього, що дозволяє виробникам і користувачам отримувати значні переваги.

Однією з інновацій є використання комп’ютерного управління (CNC), що дозволяє автоматизувати процес фрезерування і забезпечує високу точність та повторюваність операцій. Крім того, розвиток CAD/CAM-систем дозволяє швидше та ефективніше створювати програми для фрезерування та використовувати складні алгоритми обробки.

Іншою інноваційною тенденцією є використання передових матеріалів для виготовлення верстатів, таких як композитні матеріали або сплави з високою міцністю. Це дозволяє знизити вагу верстатів, покращити їхню жорсткість та довговічність.

Також, виникають нові методи фрезерування, такі як обробка на високих швидкостях (HSM) або п’ятиосісне фрезерування, що дозволяє здійснювати складні операції та отримувати високу якість обробки.

У майбутньому можна очікувати розвиток гнучких та інтегрованих систем фрезерування, що поєднують фрезерування з іншими технологіями, такими як аддитивне виробництво або лазерна обробка.

Інновації в галузі фрезерних верстатів пропонують безліч можливостей для виробників та користувачів. Вони сприяють підвищенню продуктивності, якості обробки та розширенню можливостей фрезерування в різних сферах виробництва.