Дослідники з Університету штату Вашингтон (WSU) розробили інноваційний спосіб перетворення пластмас в інгредієнти для реактивного палива та інших цінних продуктів, що спрощує і робить більш економічним повторне використання пластмас.

Вчені перетворили 90% пластика в реактивне паливо та інші цінні вуглеводневі продукти протягом години при помірних температурах. Процес легко налаштувати для створення певних продуктів. Результати дослідження публікує журнал Chem Catalysis.

В останні десятиліття накопичення пластикових відходів викликало екологічну кризу: океани і первозданне довкілля забруднені ними по всьому світу. У міру їх розкладання крихітні шматочки мікропластику потрапляють в харчовий ланцюжок і стають потенційною загрозою для здоров’я людини.

При цьому перероблення пластмас дуже проблематичне. Зазвичай пластик розплавляють і повторно формують. Однак це знижує його економічну цінність, та й якість для використання в інших продуктах знижується в рази. Хімічне перероблення дозволяє виробляти продукцію вищої якості, але для цього потрібні високі температури реакції і тривалий час обробки. Це робить такий метод занадто дорогим і обтяжливим для промислових підприємств.

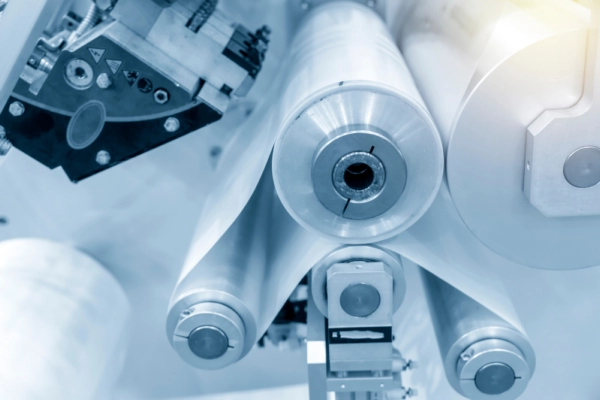

Щоб вирішити проблему, дослідники WSU розробили каталітичний процес для ефективного перетворення поліетилену в паливо для реактивних двигунів і цінні мастильні матеріали. Поліетилен використовується частіше від інших пластмас: при виробництві пакетів, упаковок для молока, пляшок для шампуню, корозійностійких трубопроводів, деревно-пластикових композитних пиломатеріалів і меблів.

Використовуючи каталізатор, зроблений з вуглецю і сріблясто-білого металевого рутенію, а також деяких широко використовуваних розчинників, вчені перетворили близько 90% пластика в компоненти для реактивного палива і інші вуглеводні всього за годину. Температура в процесі не перевищила 220 ° C. Це економічно вигідніше, ніж аналоги. Раніше для цього було потрібно мінімум 500 ° C.

Натхнення: hightech.fm