Австралійські вчені показали новий тип надрукованої на 3D-принтері титанової конструкції, що має надміцність, легкість, а також підвищену корозійну і термостійкість. Дослідники вважають, що в найближчому майбутньому їхній матеріал, на виготовлення якого йде відносно небагато часу і коштів, може знайти застосування в авіаційній і космічній промисловості, де зараз використовують, зокрема, дорогі магнієво-літієві сплави.

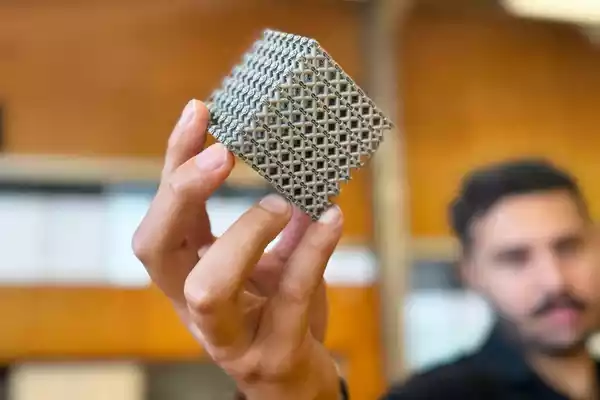

Зразок нового метаматеріалу в руках в одного з авторів дослідження / © RMIT

Метаматеріали – це штучні матеріали, тобто створені в лабораторії, зокрема й надруковані на 3D-принтері. Вони можуть складатися як з одного, так і кількох звичайних матеріалів. Їхня головна відмінність від звичайних – запланована творцями наявність властивостей, що не зустрічаються в останніх.

За останні 20 років інженери створили велику кількість різноманітних метаматеріалів з металевими включеннями у вигляді решітки – з титанових, алюмінієвих сплавів, сплавів на основі нікелю, нержавіючої сталі. І хоча вони виявилися кращими за більшість конструкційних матеріалів, лише деякі з них були ефективнішими за ті ж самі сплави магнію, які сьогодні широко використовуються в авіаційній і ракетній техніці через малу щільність, високу питому міцність, віброізоляційні властивості.

Тому вчені вже давно намагаються створити “сировину”, яка змогла б працювати в складних умовах: бути надміцною, витримувати екстремальні температури та тиск.

Австралійські дослідники з Мельбурнського королівського технологічного університету створили новий метаматеріал із титанового сплаву Ti-6Al-4V (у сплаві сам титан, шість відсотків алюмінію і чотири відсотки ванадію), який виявився на 50 відсотків міцнішим за найміцніший комерційний магнієвий сплав WE54 аналогічної щільності (1,85 грама на кубічний сантиметр). Ti-6Al-4V – один з найбільш часто використовуваних титанових сплавів, який застосовується там, де необхідні мала щільність і висока корозійна стійкість, – в аерокосмічній галузі. Результати роботи опубліковані в журналі Advanced Materials.

- Мільйони смартфонів заражені небезпечним вірусом

- Американські військові отримають нове маскування для бронетехніки

- Новий матеріал дозволить роботам змінювати стан з пластичного на жорстке

Джерелом натхнення для вчених стала природа. Вони вивчили рослини з міцними стеблами, що мають порожнисту трубчасту структуру, яка поєднує в собі міцність і легкість, такі як латаття (Victoria boliviana), а також корали (Tubipora musica). Потім дослідники постаралися відтворити цю структуру на практиці. Для цього вони використовували 3D-друк.

Зразок нового метаматеріалу / © RMIT

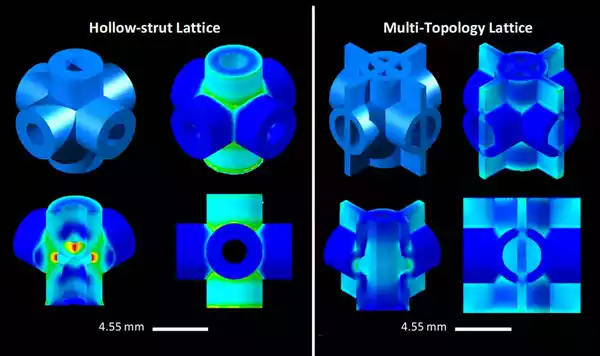

Щоб зменшити високий рівень напруги, що виникає в точках з’єднання “лабораторної” трубчастої решітки, Цянь і його колеги посилили її – наклали зверху другу решітку, додавши тонкий хрестоподібний розріз, який проходить через труби і з’єднання. Це дало змогу рівномірно розподілити навантаження під час стиснення.

Для виготовлення такої конструкції фахівці використовували метод 3D-друку, званий лазерне плавлення металу в заздалегідь сформованому шарі (Laser Beam Powder Bed Fusion). Це одна з найбільш обкатаних технологій друку металевих виробів, у якій застосовується потужний лазерний промінь для плавлення металопорошкових композицій.

Комп’ютерна модель титанового куба з однією і двома решітками. Ліворуч показано модель з однією решіткою, червоними крапками позначено ділянки, де навантаження занадто сильне. Праворуч зображено модель із двома решітками. У такому випадку навантаження по конструкції розподіляється рівномірно / © RMIT

Вчені випробували свій метаматеріал у лабораторії за різних складних умов. З’ясувалося, що надрукована конструкція – титановий куб – на 50 відсотків міцніша за магнієво-літієвий сплав WE54, який вважається найміцнішим комерційним сплавом, який використовують в авіаційній і космічній промисловості.

Зразки метаматеріалу легко змінюються в розмірах від кількох міліметрів до кількох метрів залежно від доступних принтерів і витримують (за такого складу) нагрівання до 350 градусів за Цельсієм або до 600 градусів, якщо використовувати більш жароміцні титанові сплави.

За словами авторів дослідження, у найближчому майбутньому їхній матеріал буде придатний для виготовлення частин авіаційної та ракетної техніки, безпілотних пожежних систем, а також для створення кісткових імплантатів у медицині, де складна, частково порожня форма може з часом заповнюватися відрослими клітинами кісткової тканини.