Інженери розробили метод 3D-друку з двох типів стали, який формує надміцний біметалічний матеріал.

Дослідники з Університету штату Вашингтон створили спосіб 3D-друку двох типів сталі в одному круговому шарі з використанням двох зварювальних апаратів. Отриманий біметалічний матеріал виявився на 33-42% міцніше кожного металу окремо. Це пов’язано з тиском, що виникають між металами в процесі спільного охолодження.

Інженери «запозичили» ідею для друку у природи: вони помітили, що дерева і кістки отримують додаткову міцність від того, що багатошарові кільця з різних матеріалів взаємодіють один з одним. Щоб імітувати ці властивість з металами, дослідники використовували звичайне, відносно недороге зварювальне обладнання, що використовується в автомобільних і механічних майстерень.

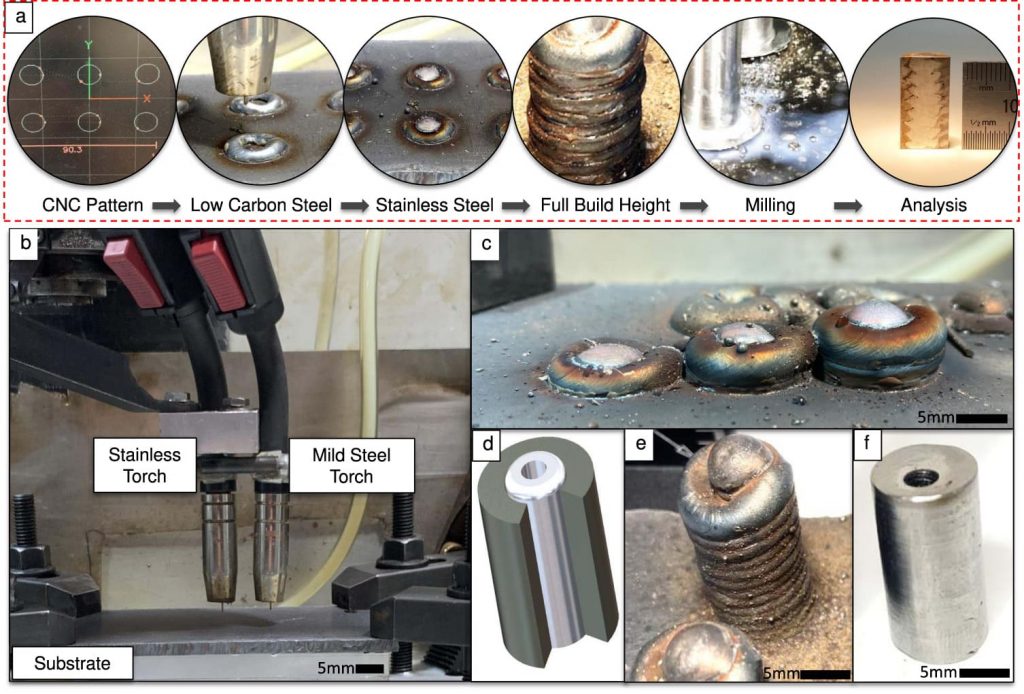

Для 3D-друку дослідники інтегрували зварювальні апарати з комп’ютером з числовим програмним управлінням. Готова установка створює деталі за допомогою точного комп’ютерного програмування і двох зварювальних головок.

Принцип роботи установки і готові вироби. Зображення: Lile Squires et al., Nature Communications

В ході демонстрації дві зварювальні головки працювали одна за одною на круглому шарі, щоб надрукувати два метали, кожен з яких мав певні переваги. Стійкий до корозії сердечник з нержавіючої сталі був створений всередині зовнішнього кожуха з більш дешевою «м’якої» сталі, подібної до тієї, що використовується в мостах або залізницях.

Оскільки метали стискаються з різною швидкістю при охолодженні, створюється внутрішній тиск, який стягує метали разом. Тести на результат показали велику міцність, ніж нержавіюча сталь або м’яка сталь окремо.

3D-друк за допомогою двох типів металу. Відео: Університет штату Вашингтон

Сучасні методи 3D-друк декількома металами вимагають зупинки зварювальної установки і заміни металевих дротів. Новий метод усуває цю паузу і поміщає два або більше метали в один і той же шар, поки метали ще гарячі. Саме ця особливість дозволяє забезпечити одночасне охолодження матеріалів.