Адитивне виробництво – виготовлення деталей шар за шаром за допомогою 3D-принтерів – відкрило нові перспективи виробництва. Однак ця технологія все ще не дає оптимальних результатів, якщо потрібно створити дуже міцні деталі.

Фахівці з Китаю і США домоглися значного прориву: удвічі збільшили показник зносостійкості для титанового сплаву, розширивши можливості його застосування в аерокосмічній промисловості. Їм вдалося підвищити межу втоми при розтягуванні такого надрукованого сплаву з 475 МПа до 978 МПа.

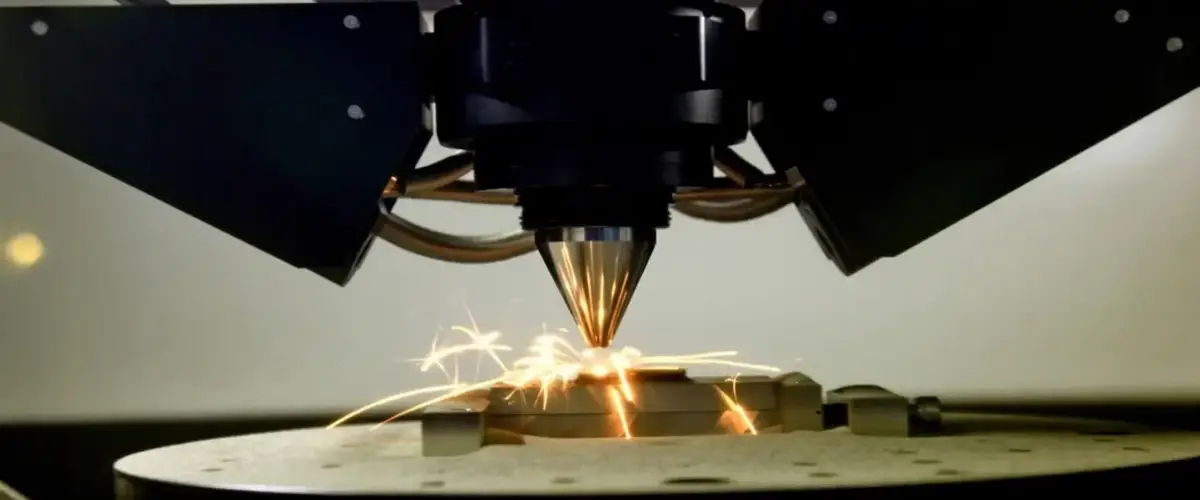

Тривимірний друк металів з порошку дає змогу отримувати складні форми за короткий час. Ця технологія ідеально підходить для швидкого виготовлення великих і хитромудрих деталей. Однак, висока температура, що супроводжує потужні лазерні промені, призводить до утворення газових пор, які, в свою чергу, знижують якість сплавів. Ці мікроскопічні пори можуть стати причиною тріщин і знизити термін служби деталі.

Вчені з Академії наук Китаю і Каліфорнійського університету в Берклі вирішили створити титановий сплав без пор, повідомляє SCMP. Як вихідний матеріал вони вибрали сплав титану, алюмінію і ванадію (Ti-6Al-4V), до якого застосували розроблену ними технологію Net-AM. Процес починається з гарячого ізостатичного пресування для усунення газових пор. Наступний етап – швидке охолодження, яке має відбутися перш, ніж у внутрішній структурі сплаву відбудуться будь-які зміни.

У результаті дослідники домоглися найвищого на сьогодні показника зносостійкості серед усіх титанових сплавів. Межа втоми при розтягуванні безпористого сплаву покращилася на 106%, з 475 МПа до 978 МПа. Серйозне досягнення для галузей, що цінують легкі та міцні матеріали.

Вчені мають намір тепер переходити від експериментальної фази до розробки технології 3D-друку деталей у реальному масштабі, а також до адаптації методу до інших металевих матеріалів.