Фахівці створили нові суперміцні вуглецеві волокна, покриті вуглецевими нанотрубками.

Фахівці створили нові суперміцні вуглецеві волокна, покриті вуглецевими нанотрубками.

Композиційні матеріали на основі вуглепластика в останні роки дуже широко використовуються для зниження ваги різних виробів. Дані композити по міцності можна порівняти з титаном і алюмінієм, але при цьому вони набагато легші. Так, використання вуглепластика дозволило знизити вагу літаків Boeing 787 і Airbus A380 на 20%.

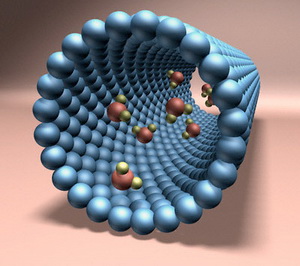

Вчені з Массачусетського технологічного інституту вже визначили, що наступне покоління літальних апаратів потребуватиме ще більш легких і міцних композитних матеріалів на основі вуглецевих волокон, покритих вуглецевими нанотрубками. Подібний композит може бути в сотні разів міцніше сталі і при цьому мати вагу всього в одну шосту від ваги аналогічної сталевої конструкції. На практиці це означає суттєву економію палива, збільшення швидкості і запасу ходу автомобілів, літаків, супутників і т.д. без шкоди для безпеки. На жаль, суттєвою перешкодою для виробництва таких композитів стали процеси, що відбуваються на нанорівні. Вчені, які намагалися виростити вуглецеві нанотрубки на вуглецевих волокнах, виявили, що це призводить до значного погіршення міцності несучих волокон.

Команда фахівців з Массачусетського технологічного інституту, нарешті, знайшла причину цієї деградації волокон і розробила методику виробництва вуглепластика нового покоління. Нове волокно, покрите нанотрубками, вдвічі міцніше вуглеволокна попереднього покоління і при цьому краще проводить електричний струм. Також виготовлення нового типу волокон легко інтегрувати в існуючі технологічні процеси по виробництву композитів.

Спочатку вчені припустили, що причиною деградації волокон у процесі нарощування нанотрубок є каталізатор на основі заліза, але дослідження показало, що залізо викликає втрату міцності лише на 15%.

Головною причиною деградації виявилося невідоме механохімічне явище, пов’язане з втратою натягу волокна при нагріванні вище певної температури.

Щоб захистити вуглеволокно від заліза, фахівці MIT розробили спеціальне полімерне покриття K-PSMA, яке захищає волокно від впливу заліза. Крім того, покриття дозволило на 300 градусів Цельсія знизити температуру в процесі виготовлення нового композиту, що вирішило проблему напруги волокна і його деградації. При цьому вийшов корисний «побічний ефект» у вигляді зниження енергоспоживання при одночасному підвищенні міцності вуглеволокна.

Натхнення: rnd.cnews.ru